HASSFULL(哈思孚)智能制造

匠心智造品质,科技让品质更可靠,我们提供一站式铝及工程塑料数控加工解决方案,解决客户加工难题,为客户创造效益。

绝缘件加工中心刀具怎么用?加工中心刀具是数控加工中心上用于切削金属、塑料、木材等材料的关键部件,它们直接影响到加工的效率、精度和表面质量。加工中心刀具种类繁多,设计精密。要用好这些刀具,需要知道很多知识。今天哈思孚HASSFULL来说下“绝缘件加工中心刀具怎么用”。

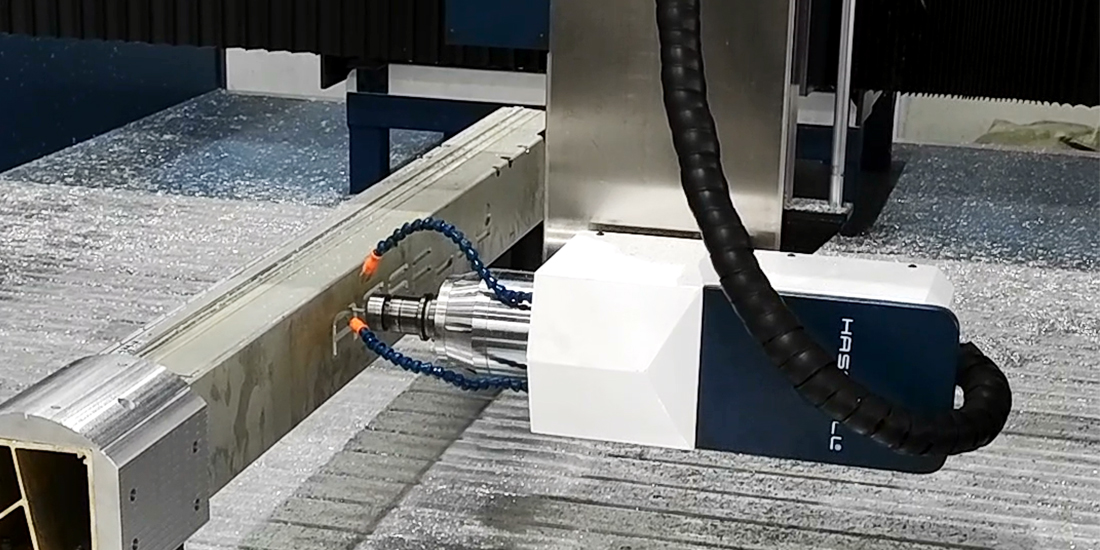

哈思孚HASSFULL-W15-2530四轴摆头加工中心

绝缘件加工中心刀具怎么用?

1、刀具选择:

根据加工材料(如钢、铝、塑料等)、加工精度要求、表面光洁度需求以及加工效率,选择合适的刀具类型和材质。例如,硬质合金钻头适合打底孔,而镀层钨钢铣刀适合切削钢件。

2、刀具安装:

在安装刀具前,确保刀具直身刀杆部分光滑无凸起,必要时可用细砂纸打磨。

测量刀柄直径,确保符合机床要求,避免因偏差过大而影响加工或损坏机床。

使用匹配的刀柄,正确安装刀具并确保锁紧,防止加工过程中松动。

3、对刀(刀具校准):

回零:操作前,先让机床各轴回零,以清除之前的坐标数据。

Z轴对刀:通常通过设定一个参考高度或使用对刀仪来确定Z轴的起始位置。

X/Y轴对刀:确定刀具中心与工件坐标系的相对位置,确保加工起点准确。

可以采用机上对刀方法,依次确定每把刀具的位置关系。

4、参数设置:

根据加工需求,在CNC程序中设置刀具的长度补偿、半径补偿等参数,确保加工尺寸准确。

5、实际加工:

开始加工前,进行试切验证,检查刀具路径和刀具设定是否正确。

在加工过程中,监控刀具磨损情况和加工质量,必要时调整切削参数或更换刀具。

使用冷却液或润滑剂,减少刀具磨损,提高加工质量。

6、维护与保养:

加工完成后,及时清理刀具和刀柄,保持干燥,防止锈蚀。

定期检查刀具磨损情况,必要时进行刃磨或更换新刀具。

以上步骤是加工中心刀具使用的基础流程,具体操作还需参照机床说明书和加工经验。安全第一,操作时务必遵守操作规程,佩戴适当的防护装备。

哈思孚HASSFULL-W15-2530四轴摆头加工中心刀库

绝缘件加工中心刀具用完怎么清洁?

1、初步清理:

使用压缩空气吹去刀具表面和刀柄上的切屑、灰尘和残留物料。注意安全,避免压缩空气直接对人。

2、拆卸检查:

如果可能,将刀具从刀柄中拆卸下来单独清洁,这样可以更彻底地清理刀片和刀柄内部。

3、干燥处理:

清洁完毕后,用干净的布或压缩空气彻底干燥刀具,避免水渍导致的锈蚀。

4、化学清洗:

对于顽固的油渍、切削液残留或轻微锈迹,可使用专用的金属清洗剂或中性洗涤剂。将刀具浸入清洗液中,或使用软布蘸取清洗液轻轻擦拭,然后用清水冲洗干净。

细致清理:

使用软毛刷或非研磨性海绵细致清理刀具的每个角落,尤其是刀刃和刀柄连接处,避免划伤刀具表面。

5、防锈处理:

可以涂抹一层薄薄的防锈油或润滑剂在刀具表面,特别是对于碳钢材质的刀具,这一步尤为重要。

6、存放:

清洁干燥后的刀具应存放在干燥、无腐蚀性气体的环境中,最好使用刀具盒或刀套单独存放,避免碰撞和磨损。

针对特定的锈蚀情况,如果上述方法不能有效去除锈迹,可能需要采取更专业的除锈措施,比如使用细砂纸轻轻打磨或采用酸洗等方法,但这些操作需谨慎进行,以免损伤刀具。

绝缘件加工中心刀具怎么样算不能用了?

1、明显的磨损迹象:刀刃变得钝化,刃口不再锋利,出现缺口、裂纹或破碎。这会影响加工精度和表面质量,造成工件缺陷。

2、加工质量下降:工件表面出现毛刺、撕裂或尺寸精度降低,即使调整加工参数也无法改善,这表明刀具可能已经达到了使用寿命极限。

4、加工效率降低:由于刀具磨损,可能需要更高的切削力或更慢的进给速度才能维持加工,这表明刀具性能已大幅下降。

5、频繁断刀或刀具破损:刀具在加工中频繁断裂或出现严重破损,除了考虑加工参数和工艺外,也可能是刀具本身存在问题。

6、刀具寿命耗尽:根据预设的刀具寿命管理程序(如达到预定的加工件数或切削时间),即使没有明显物理损坏,刀具也可能需要按照计划更换。

7、对刀检测失败:如果加工中心的自动检测系统发现刀具尺寸、形状等不符合设定标准,这也意味着刀具可能已不适合继续使用。

综上所述,当发现上述任何一种或多种情况时,应当立即停止使用该刀具,并进行检查、修复或更换,以避免对机床造成损害或产生不合格产品。

客户现场加工样品

每种刀具的材料(如高速钢、硬质合金、陶瓷、立方氮化硼CBN、金刚石等)和涂层(如TiN、TiCN等)都会根据加工材料和要求的不同而有所选择,以达到最佳的切削性能和耐用度。正确选择和使用刀具对提高加工效率和降低成本至关重要。