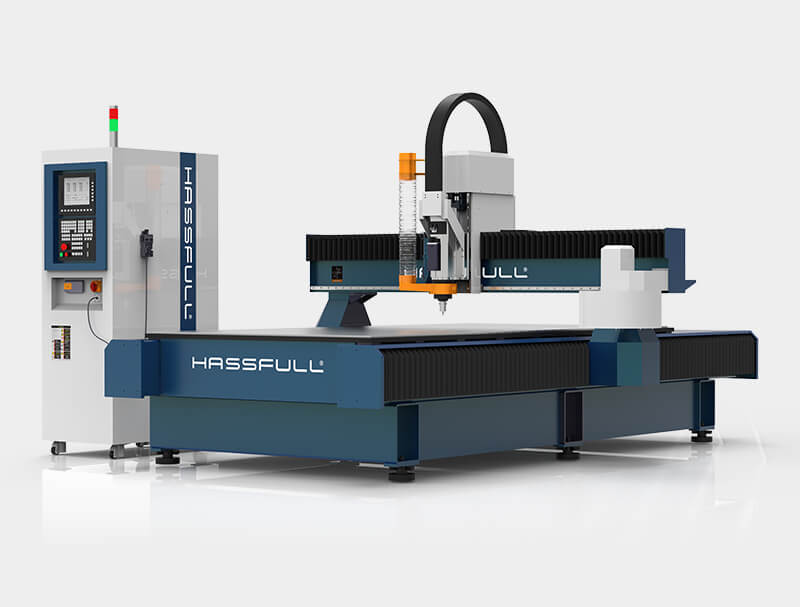

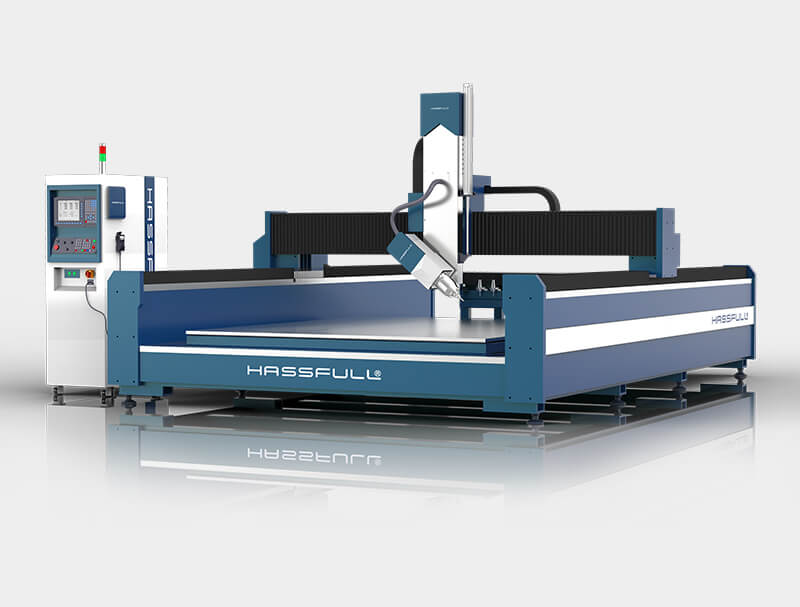

加工中心加工铝件变形

加工中心加工铝件变形?铝加工中心适合加工各类零部件,包括铝、铜、工程塑料等材料。其中铝板因为热膨胀系数较大,因此厚度较薄的铝件在加工过程中可能会出现变形。铝板变形后,影响加工质量,因此我们需要采取一些措施,来避免这种现象的发生。今天哈思孚HASSFULL就具体来说下“加工中心加工铝件变形”。

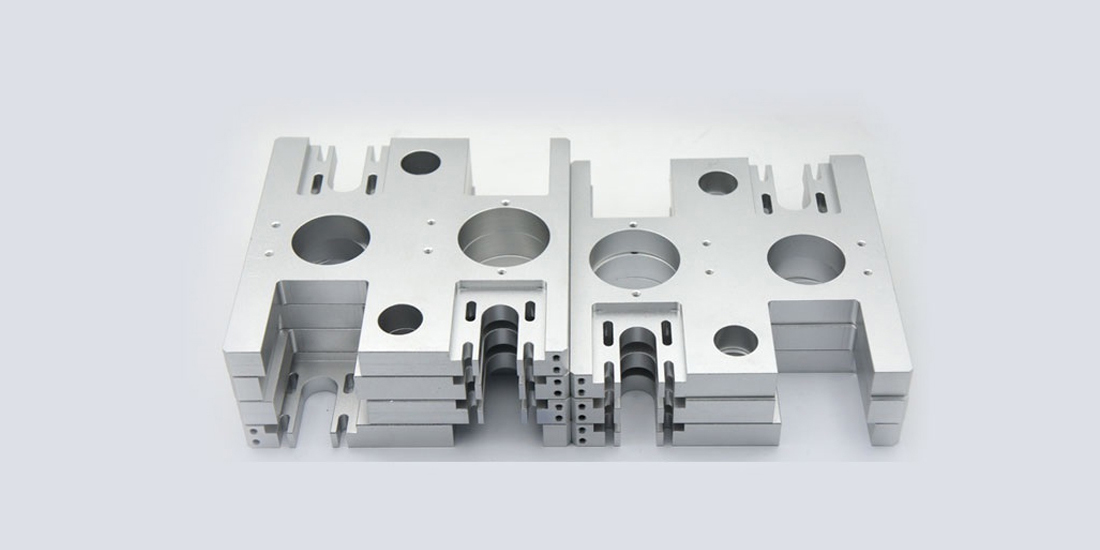

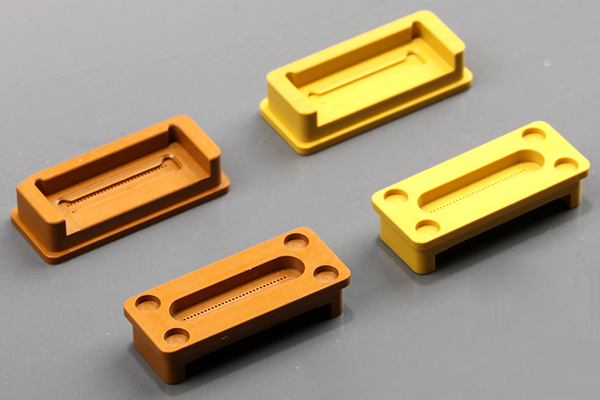

铝合金连杆CNC加工样品

加工中心加工铝件变形是怎么回事?铝件零件加工变形的原因很多,与材质、零件形状、生产条件等都有关系。主要有以下几个方面:毛坯内应力引起的变形,切削力、切削热引起的变形,夹紧力引起的变形。

加工中心加工铝件变形有哪些危害呢?

铝加工中心在加工铝零件时会产生变形,这些变形直接影响着铝零件的表面质量和加工精度,若控制不好甚至使铝零件报废。

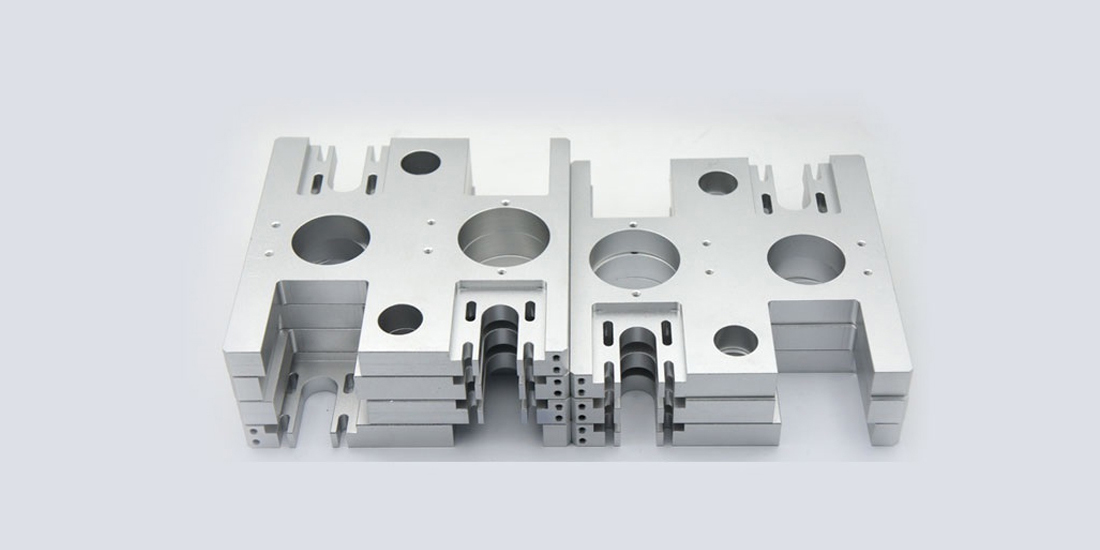

CNC铝件加工

加工中心加工铝件变形该怎么办?1、薄板类零件——多点分散夹持措施:

薄板类零件是面积比较大的零件,可以采用加工完一个局部后换一个位置再加工其它部分,装卡方式必须将其压紧在较大工作面。对工件多点夹持,一般采用组合夹具,既要保持夹持的稳定,又要考虑到不影响加工中的走刀、进退刀、换刀和中间测量。

2、中空框架类零件——逐层补偿措施:

针对切削变形大的中空框架类零件,除了在毛坯加工时进行热处理外,还要在数控铣工序安排粗加工、半精加工、精加工完成。在每个加工阶段又可细分为多次加工,利用半径和刀具长度补偿均匀的去除余量,这样不断减小每次切削的用量,达到降低应力不平衡的目的。把粗精铣分开,粗加工可以提高加工效率,精加工可以保证加工精度。

在加工中心镂空的框架类零件,这类零件在切削力,夹紧力,重力和惯性力等作用下会产生形变,从而破坏工艺系统各组成部分的位置关系。加工时可以分多次加工进行,每步之间增加去应力热处理,并在每次切削的用量上分别留1毫米和0.5毫米的均匀余量。还要在加工时,不断改变装卡方式和夹具压点位置,通过台面压板或者虎钳夹持使应力处于平衡态。

3、多岛屿类盒(箱)体零件——数控工艺流程优化措施:

对于深腔薄壁的多岛屿类盒(箱)体零件,除了考虑用到前面两种措施外,在加工中心的程序编制过程必须权衡走刀方式和切削参数。首先要保证加工余量均匀,合理地确定零件的加工顺序及加工方式,程序编制时型腔加工有两种方式:一种是环切方式,另一种是行切方式。

平面轮廓加工一般采用环切方式,沿轮廓边界留出精加工余量,先用平底端铣刀用环切或行切法走刀,铣去型腔的多余材料,再沿型腔底面和轮廓走刀,精铣型腔底面和边界外形。其次,刀具规格也要选用合理,尽量减少刀具切削热,切削液选择适宜的话也可减小零件加工中的热变形。

工程塑料加工件

加工中心加工铝件变形的原因清楚了,解决措施也介绍了。