工程塑料加工中心的换刀点位置是相对不变的

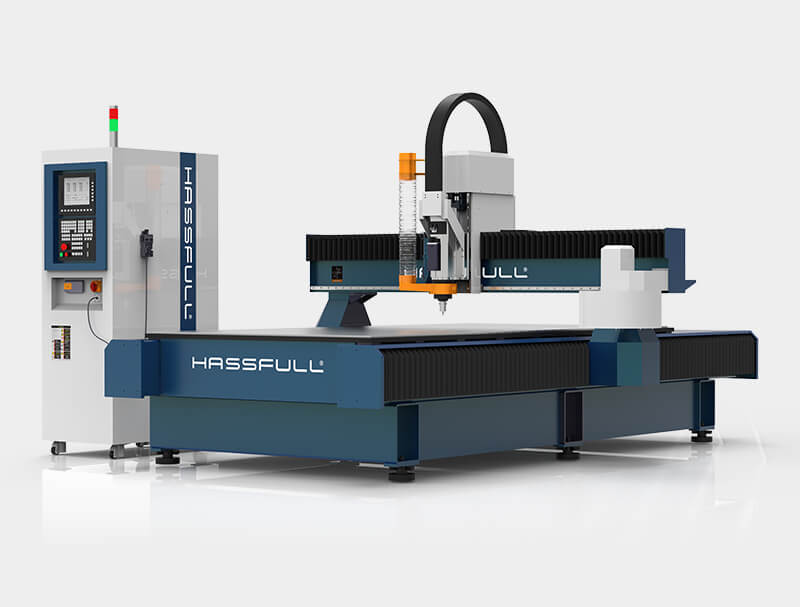

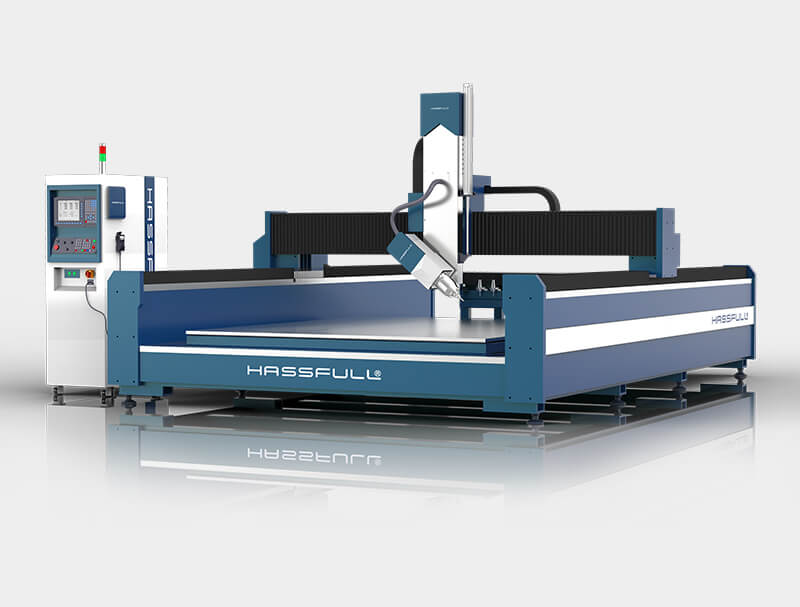

工程塑料加工中心的换刀点位置是相对不变的?加工中心的换刀点是指在数控加工过程中,当需要更换刀具时,刀具从工件撤离并移动到的一个预设的安全位置。这个位置通常是机床坐标系中的一个固定点,设计用于确保刀具在换刀过程中不会与工件或其他机床部件发生碰撞。换刀点的选择需考虑操作便捷性及刀具保护,通常位于工作台侧面、工作台后部的主轴箱上,或是对于特定机床设计有专门的换刀区域。

工程塑料加工中心的换刀点位置是相对不变的?

1、工中心的换刀点位置通常是预先设定并在机床坐标系中固定的一个位置,这个位置是相对不变的。换刀点是指在自动换刀过程中,刀具交换机构(如刀库和机械手)与主轴交换刀具的精确位置。为了确保换刀过程的顺利进行和避免刀具或机床损坏,这个位置需要精确设定并保持稳定。

2、然而,这并不意味着换刀点绝对不可以改变。根据实际加工需求或者由于机床的重新调整、维修等因素,换刀点的位置是可以经过重新设定而发生变化的。但一般情况下,一旦设定好,就会保持不变,以保证加工程序的一致性和可靠性。

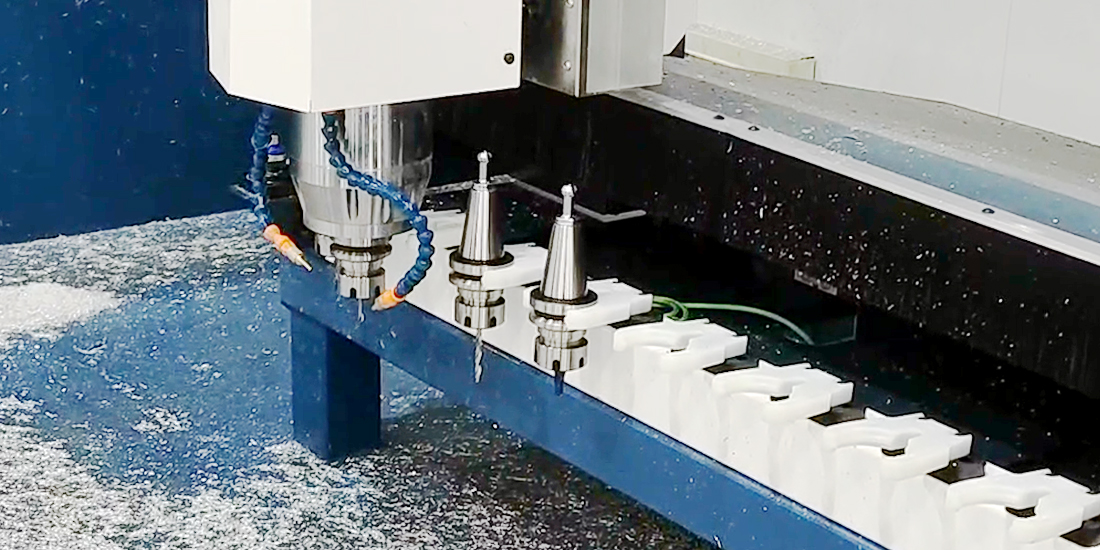

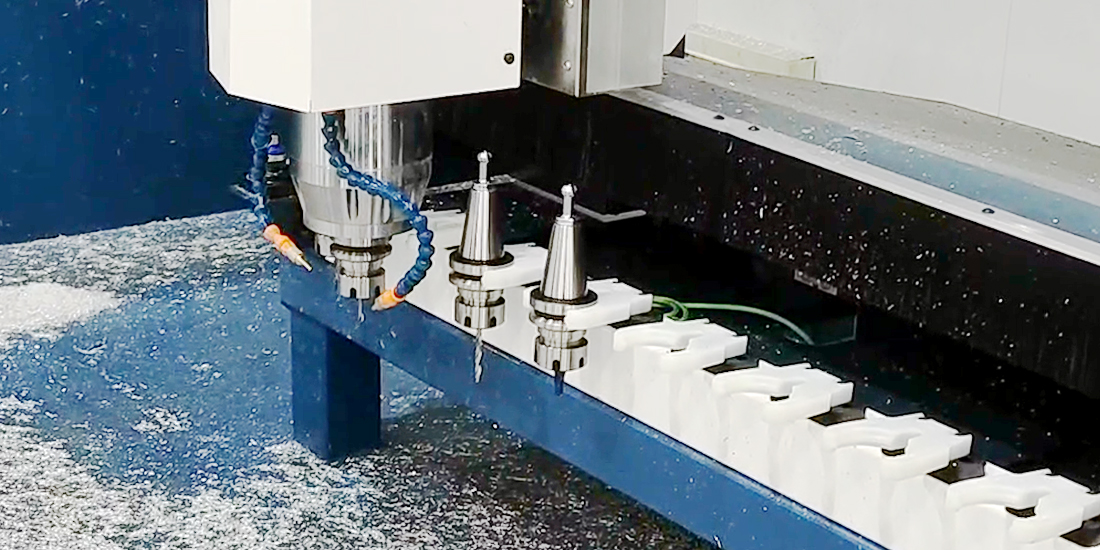

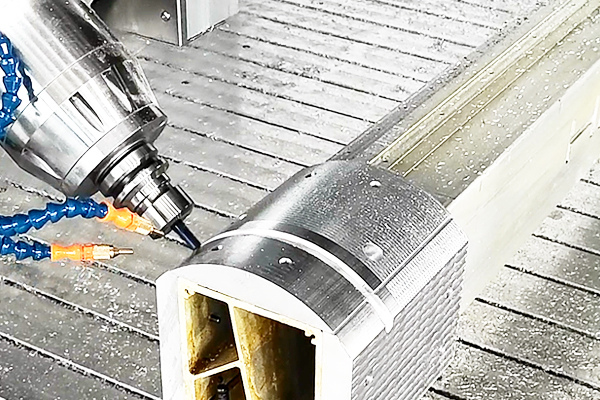

客户加工现场加工样品

工程塑料加工中心刀具损耗鉴定?

加工中心刀具的损耗鉴定可以通过多种方法来进行,以下是一些常用的鉴定方法:

1、视觉检查:

直接使用肉眼观察刀具的刃口,磨损的刀具刃口可能会发白、变钝或者出现明显的缺口和划痕。

使用光学对刀仪或电子放大镜等工具,可以更清晰地观察细微的磨损情况。

2、听觉判断:

在加工过程中,如果听到机床发出异常声音,如沉重或尖锐的噪音,这可能是刀具磨损或损坏的信号,需要停机检查。

3、加工效果观测:

观察工件表面的光洁度和尺寸精度,刀具磨损会导致加工表面质量下降,尺寸公差变大。

检查切屑形态,正常的切屑应连续且形态一致,若出现断屑、卷曲或颜色异常,可能是刀具磨损的迹象。

4、刀具寿命管理:

参考刀具寿命表,根据加工材料、进给量、转速等参数预估刀具寿命,达到预定寿命后进行更换。

使用刀具监控系统,自动跟踪刀具的使用时间和切削条件,预测刀具剩余寿命。

5、在线检测技术:

利用现代技术如光学传感器、力传感器等,实时监测刀具磨损状况,这些系统能自动分析刀具磨损程度并预警。

6、加工参数分析:

分析加工过程中的功率消耗、扭矩变化等数据,异常的数据波动可能指示刀具性能下降。

综合运用以上方法,可以有效地鉴定加工中心刀具的损耗情况,并及时采取相应的维护或更换措施,以保障加工质量和生产效率。

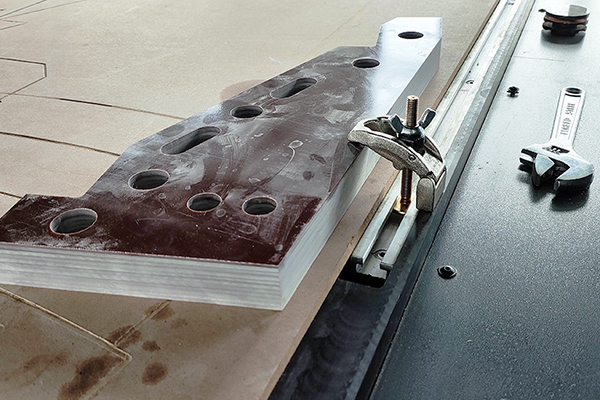

加工件样品

工程塑料加工中心刀具怎么做可以延长使用寿命?

1、正确选择铣刀结构:根据加工材料、形状和要求选择合适的刀具类型、直径、长度和刃数等,以确保刀具与加工任务相匹配。

2、选择正确的装夹方式:确保刀具被牢固而精确地安装在刀柄上,减少因装夹不当造成的振动和偏摆。

3、合理设定切削参数:包括切削速度、进给速度和切削深度,这些参数应根据刀具、工件材料和机床性能综合考虑,以达到高效且低磨损的加工状态。

4、防止立铣刀产生振动:振动是导致刀具过早磨损的主要原因之一,可通过调整加工参数、使用防振刀具或增加刀具刚性来减少振动。

5、优化铣削方式:采用适当的切削策略,如分层铣削、螺旋插补等,减少刀具负载和热应力。

6、控制切削力和切削速度:针对不同材料选择适宜的切削线速度,例如镍基合金控制在20~50m/min,钛合金30~110m/min,PH不锈钢50~120m/min,以降低加工区域温度和延长刀具寿命。

7、使用冷却润滑液:合理使用冷却润滑系统可以有效降低切削温度,减少刀具磨损。

8、改进刀具几何角度:根据加工特性调整前角、后角等几何参数,以减少切削阻力和热量产生。

9、合理选择刀具材料:针对加工对象选择耐磨、耐热性能好的刀具材料,如硬质合金、陶瓷或涂层刀具。

10、定期刀具维护和检查:定期清洁刀具,去除积屑和污垢,检查刃口磨损情况,必要时进行修磨或更换。

11、刀具管理与监测:建立刀具寿命数据库,应用刀具监控系统,及时了解刀具状态,预防性更换,避免突发性损坏。

通过实施这些措施,可以显著提升加工中心刀具的使用寿命,降低生产成本,提高加工效率和产品质量。

加工中心的刀具是损耗品,我们要及时保养刀具,损坏的刀具也要及时更换。