绝缘件加工中心的精度一般是多少

绝缘件加工中心的精度一般是多少?加工中心可以加工各种复杂的零件,适用材料:铝、绝缘件、工程塑料、复合材料等。加工中心具备铣削、钻孔、攻丝、镗孔、切割等功能,一次装夹,完成多个工序的加工,十分方便。今天哈思孚HASSFULL来说下“绝缘件加工中心的精度一般是多少”。

绝缘件加工中心的精度一般是多少?

1、普通级加工中心精度已由10μm提高到5μm;

2、超精密加工精度已开始进入纳米级(0.01μm)。

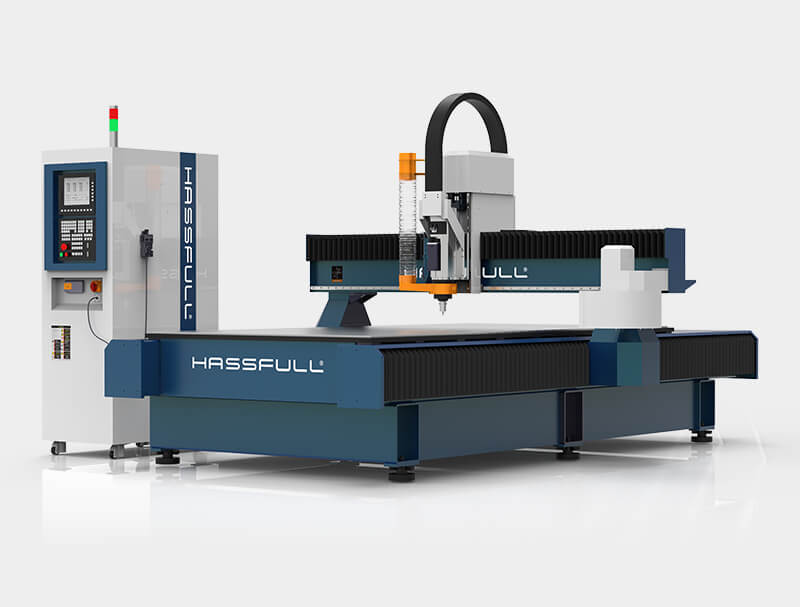

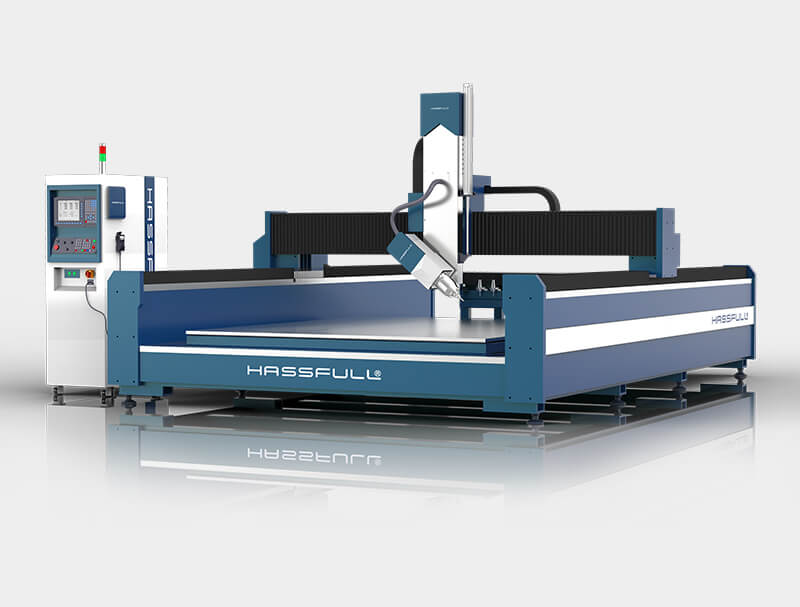

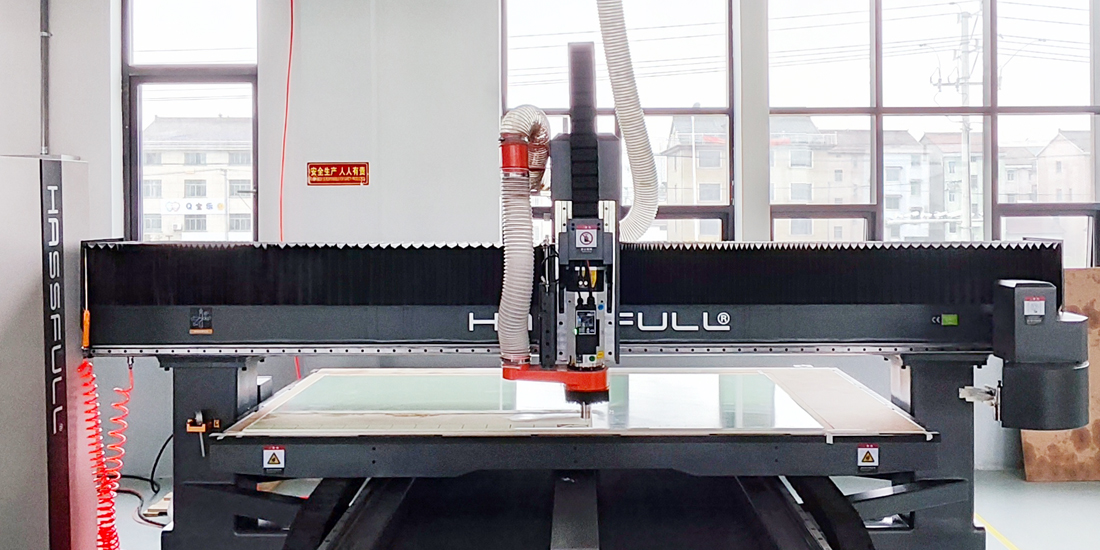

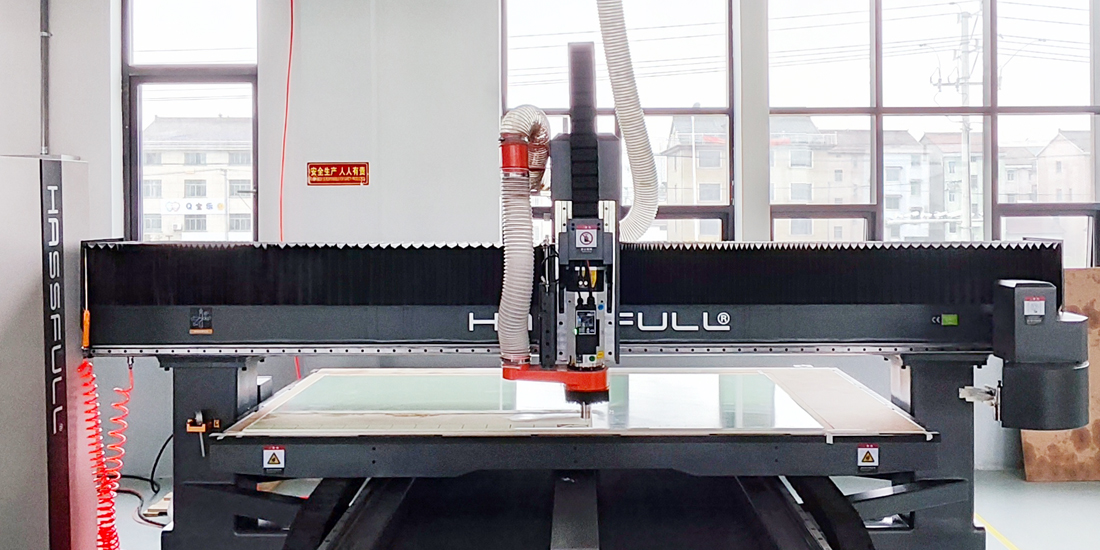

哈思孚HASSFULL加工中心

绝缘件加工中心的精度是什么意思?

1、零件尺寸精度:指使用加工中心加工后零件的实际尺寸与零件尺寸的公差带中心的相符合程度。

2、位置精度:指使用加工中心加工后零件有关表面之间的实际位置精度差别。

绝缘件加工中心精度太低怎么办?

1、内孔表面粗糙度值高

产生原因:立式加工中心加工内孔表面粗糙度高,产生的原因较多,可能是由于切削速度过高、切削液选择不合适、铰刀主偏角过大、铰孔余量太大、铰孔余量不均匀或太小、刃口不锋利、铰切削刃带过宽、铰孔时排屑不畅、铰刀过度磨损、还有可能是选择的铣削刀具和零件材料不匹配等原因。

解决措施:由于加工粗糙度高产生的原因很多,所以解决起来较为复杂,可以从以下几个方面入手:降低切削速度、根据加工材料选择切削液、适当减小铰孔余量、提高铰孔前底孔位置精度与质量或增加铰孔余量、加大容屑槽空间或采用带刃倾角的铰刀,使排屑顺利、定期更换铰刀、合理选择刀具,如加工钢件时要选择适合钢件加工的刀具等措施。

2、铰出的孔位置精度超差

产生原因:可能是由于立式加工中心的导向套磨损、导向套底端距工件太远、导向套长度短、精度差以及主轴轴承松动等原因造成。

解决措施:立式加工中心铰孔时如出现孔的位置精度超差可按上述易出问题作以下维修定期更换导向套、加长导向套,提高导向套与铰刀间隙的配合精度、及时维修机床、调整主轴轴承间隙。

3、加工孔径增大

产生原因:立式加工中心加工时孔径逐渐加大产生的原因可能有:铰刀外径尺寸设计值偏大或铰刀刃口有毛刺、切削速度过高、进给量不当或加工余量过大、铰刀主偏角过大、铰刀弯曲、铰刀刃口上粘附着积屑瘤、刃磨时铰刀刃口摆差超差、切削液选择不合适,还有可能是数控机床本身的问题,主轴弯曲或主轴轴承过松或损坏、也有可能出现上述问题。

解决措施:可以根据实际检查的情况作如下对策:根据具体情况适当减小铰刀外径、降低切削速度、适当调整进给量或减少加工余量、适当减小主偏角、校直或报废弯曲的不能用的铰刀、选择冷却性能较好的切削液、调整或更换主轴轴承,或者更换整条主轴。

4、铰出的内孔不圆

产生原因:出现加工内孔不圆,圆度不够的情况主要是由于下面几个因素:铰刀过长,刚性不足,铰削时产生振动、铰刀主偏角过小、铰孔余量偏小、内孔表面有缺口、交叉孔、特别是孔表面有砂眼、气孔、还有可能是机床主轴轴承松动等。

解决措施:可以从如下几个方面入手:铰刀的安装应采用刚性联接,选用合格铰刀,控制预加工工序的孔位置公差、采用不等齿距铰刀、选用合格毛坯、及时对机床主轴间隙进行调整等。

5、铰孔后孔的中心线不直

产生原因:立式加工中心加工孔时出现,中心线不直可能的原因可能有:钻孔加工时孔斜,特别是孔径较小时,由于铰刀刚性较差,不能纠正原有的弯曲度、铰刀主偏角过大、导向不良,使铰刀在铰削中易偏离方向、切削部分倒锥过大、铰刀断续在孔中部间隙处位移等原因。

解决措施:增加扩孔或镗孔工序校正孔、减小主偏角、调整合适的铰刀、调换有导向部分或加长切削部分的铰刀、注意正确操作。

哈思孚HASSFULL加工中心

绝缘件加工中心的精度一般是多少,介绍结束了。哈思孚HASSFULL拥有多个型号的加工中心,满足用户不同的需求。有需要的用户,可以直接电话联系我们。