绝缘件加工中心加工精度一般多少

绝缘件加工中心加工精度一般多少?所谓的精度是指零件加工后的几何参数和理想零件几何参数相符程度。加工中心加工精度包括了尺寸精度、几何形状精度、相互位置精度。今天哈思孚HASSFULL来说下“绝缘件加工中心加工精度一般多少”。

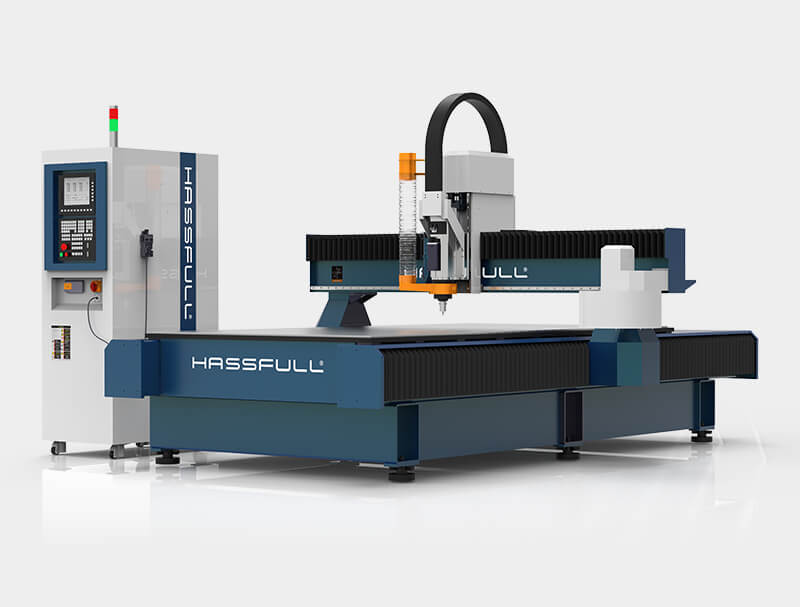

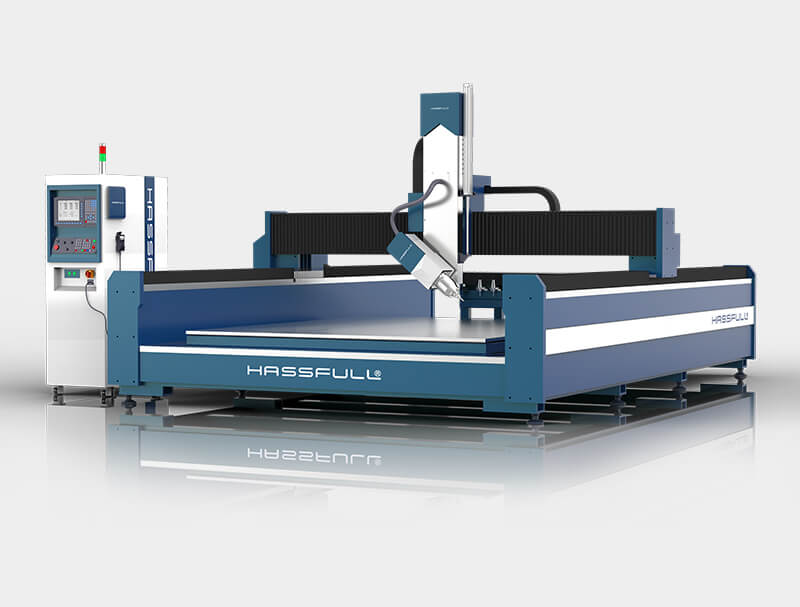

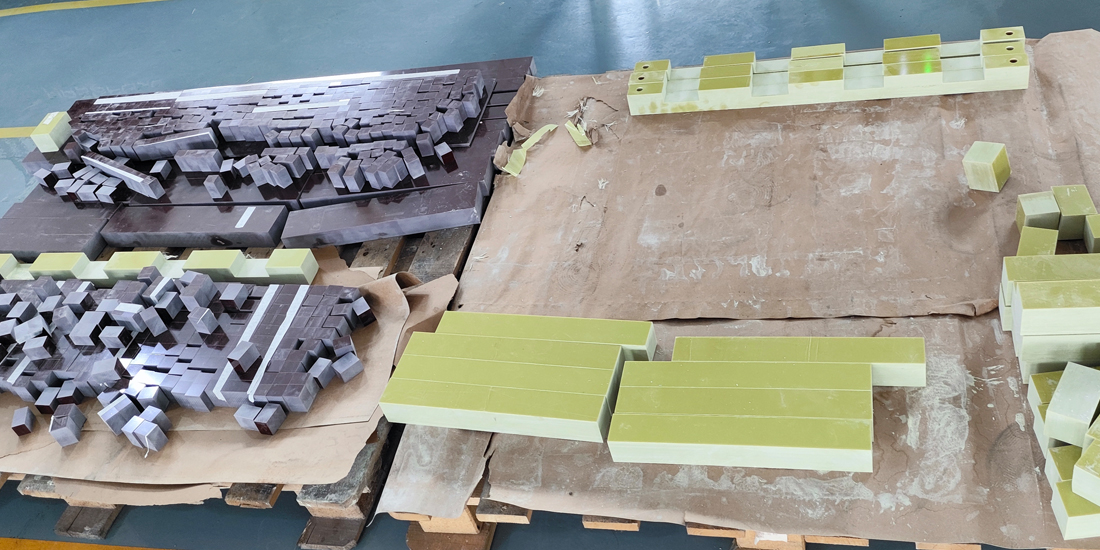

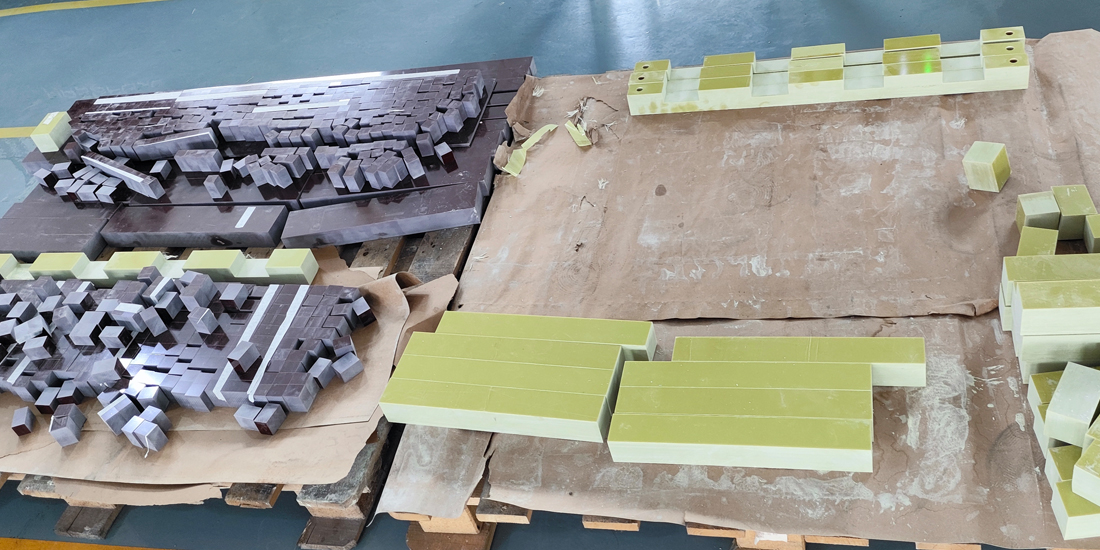

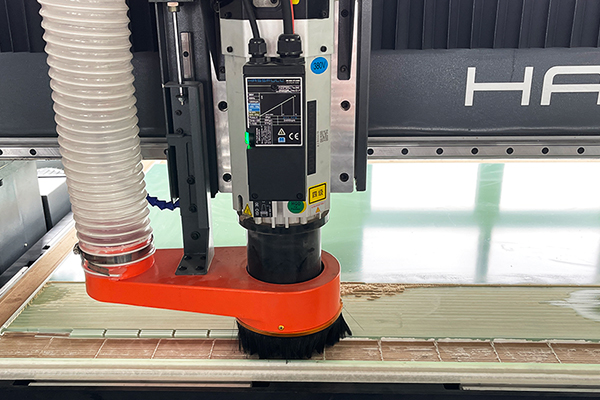

哈思孚HASSFULL加工中心加工的绝缘件

绝缘件加工中心加工精度一般多少?

1、车削精度:车削加工的表面粗糙度为1.6—0.8μm;粗车削要求在不降低切速的条件下,采用大切削深度和大进给量以提高车削效率,表面粗糙度要求为20-10um;半精车和精车尽量采用高速而较小的进给量和切削深度,表面粗糙度为10-0.16um;高精度车床上用精细修研的金刚石车刀,可以高速精车有色金属工件,表面粗糙度为0.04-0.01um,这种车削也被称为“镜面车削”。

2、刨削精度:

刨削加工表面粗糙度为Ra6.3—1.6μm;

粗刨加工表面粗糙度为25—12.5μm;

半精刨加工表面粗糙度为6.2—3.2μm;

精刨加工表面粗糙度为3.2—1.6μm。

3、铣削精度:

铣削的加工精度一般表面粗糙度为6.3—1.6μm;

粗铣时的表面粗糙度5—20μm;

半精铣时的表面粗糙度为2.5—10μm;

精铣时的表面粗糙度0.63—5μm。

4、磨削精度:

磨削通常用于半精加工和精加工,表面粗糙度一般磨削为1.25—0.16μm;

精密磨削表面粗糙度为0.16—0.04μm;

超精密磨削表面粗糙度为0.04—0.01μm;

镜面磨削表面粗糙度可达0.01μm以下。

5、镗削镗削:

对钢铁材料的镗孔精度一般可达2.5—0.16μm;

精密镗削的加工精度能达到0.63—0.08μm。

哈思孚HASSFULL绝缘件加工中心

绝缘件加工中心加工精度怎么提高?

1、误差合成法消除机床自身的误差是保证工件最终加工精度最为主要的方法。误差合成法,要求测量出机床各轴的各项原始误差。激光干涉仪因具有测量精度高、使用灵活等特点,是现在立式加工中心主要的检测仪器。

2、误差补偿法误差补偿法是人为地制造一种误差,去抵消工艺系统固有的原始误差,或者利用一种原始误差去抵消另一种原始误差,从而达到提高立式加工中心工件加工精度的目的。通常通过减小机床间隙,提高机床刚度,采用预加载荷,使有关配合产生预紧力,而消除间隙影响。还可以提高工件和刀具的刚度减小刀具、工件的悬伸长度,以提高工艺系统的刚度。还可以采用合理的装夹方式和加工方式,减小切削力及其变化,合理地选择刀具材料,增大前角和主偏角,以及对工件材料进行合理的热处理以改善材料地加工性能等几种方法。

3、直接减少原始误差法直接减少原始误差法是指在查明影响加工精度的主要原始误差因素之后,设法对其直接进行消除或减少。比如立式加工中心在长时间使用后,由于自然磨损造成的传动系统定位失准、反向间隙等。

4、误差平均法误差平均法是利用有密切联系的表面之间的相互比较和相互修正,或者利用互为基准进行加工,以达到立式加工中心消除加工误差的目的。

5、误差转移法误差转移法的实质是转移工艺系统的集合误差、受力变形及热变形等引起的综合误差。如立式加工中心进行一些孔类加工,工件的同轴度不是靠机床主轴回转精度来保证的,而是靠夹具保证,当机床主轴与工件采用浮动连接以后,机床主轴的原始误差就不再影响加工精度,而转移到夹具来保证加工精度。

6、误差分组法在立式加工中心加工中,由于工序毛坯误差的存在,造成了本工序的加工误差。毛坯误差的变化,对本工序的影响主要有两种情况:反应误差和定位误差。

7、选择精度更高的的刀具,机床是精度要求的先决条件,但刀具的选择则是更加重要,精度高的刀具能够有效缓解机床的先天不足的问题。

哈思孚HASSFULL绝缘件加工中心

围绕“绝缘件加工中心加工精度一般多少”的内容,说清楚了。哈思孚HASSFULL加工中心,型号多样,满足用户不同的需求。