绝缘件加工中心的精度是如何保证的

绝缘件加工中心的精度是如何保证的?绝缘件加工中心是机械装置与数控系统的一体化设备。使用高效率自动化机床,能够处理形状复杂的部件。加工中心的加工精度是指制造产品的精度程度,在机械制造行业,加工精度与加工误差都是评价零件材料表面几何参数的术语。加工精度用公差等级来确定,等级值越小,其精度越高。加工误差是通过一个数值来描述的,越大的数值,其误差就越大。一般可以理解为,其处理精度是较高的,加工误差也是很小的。

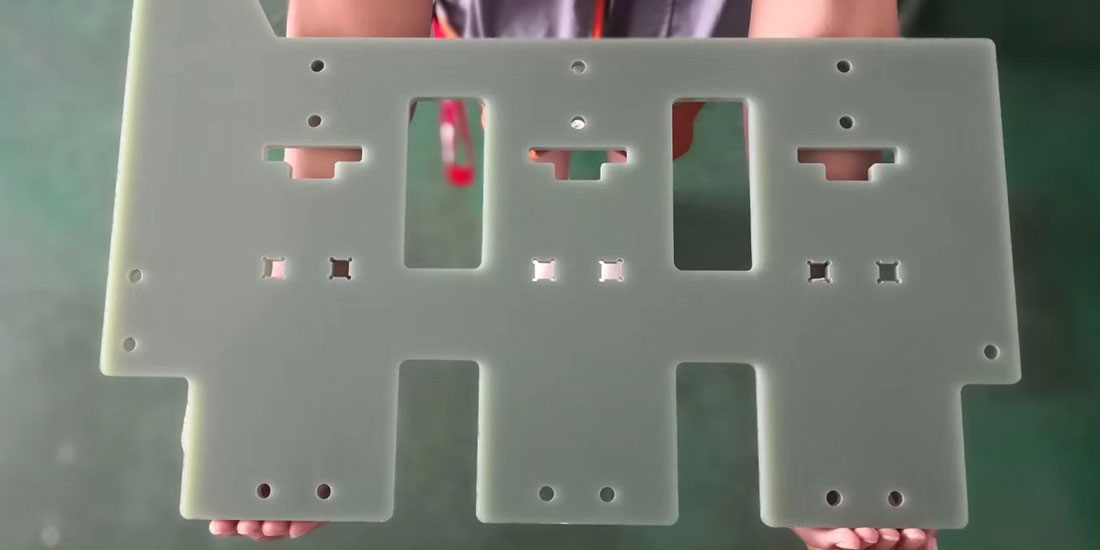

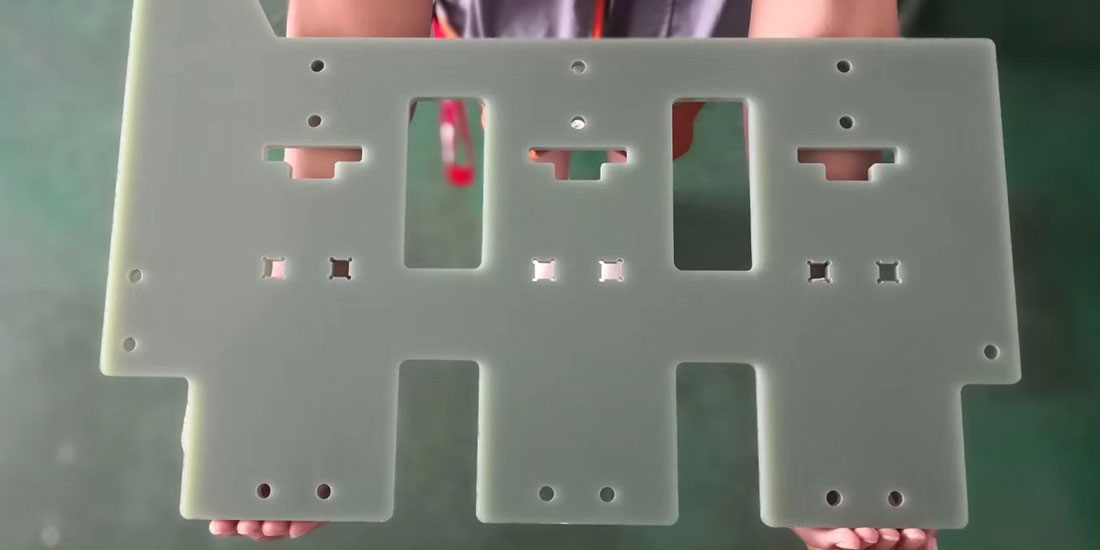

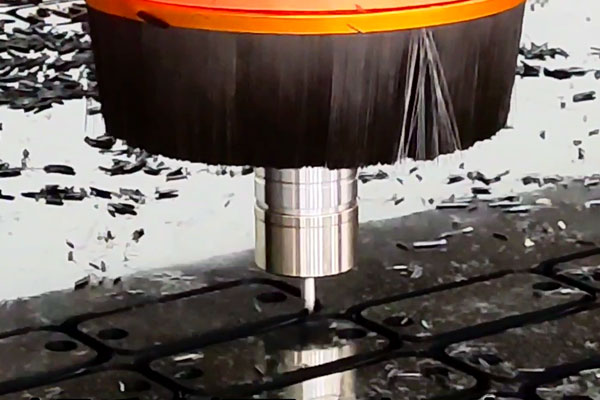

哈思孚HASSFULL加工的样品

绝缘件加工中心的精度是如何保证的?

1、降低初始误差:这是保证加工精度最基本的方法,要找准导致加工误差的因素,对症下药,尽可能消除或者有效降低这些影响因素,降低初始误差,保证加工精度。

2、对原始错误进行补偿:所谓误差补偿是指使用人为制造的错误值来补偿原来工艺体系中存在的错误。若原来误差为负值,就人为地定正值误差,而反过来取负值误差,使得两者相抵,从而达到降低加工误差、提高加工精度的目的。

3、转移原始误差:误差转移法的实例有很大,应用也比较广泛。在加工精度不符合加工要求时,切勿一味提高精度,而是换一种思路,从工艺或夹具入手,将刀具误差引向其它方面去处理,而无法影响最终的加工效果。

4、均分原始误差:在加工过程中,由于毛坯和上道工序误差的存在,以及工件材料性能工艺上的改变,往往会使原始误差发生明显改变,想要减少降低这种变化,就要采取分组调整均分误差的方法,把误差分为n个,然后逐一进行调整。

5、均化原始误差:具有研磨工艺的研具在加工过程中,能够通过与工件之间的相对运动来进行切削,从而使工件达到标准精度,这种利用表面摩擦作用使误差减少的过程,就是误差均化法。

6、就地加工法:有些精度问题往往会牵扯到零件或部件之间的相互关系,处理起来也比较复杂,一般不能直接通过提高零部件的本身精度来解决,这时就要采用就地加工法,也就是自身加工修配法,来处理这个看起来非常困难的精度问题,这也是机械零件加工中的常用方法。

由于加工中心精度对加工质量有着非常关键的影响,所以对于精度问题,业界也是一直都在研究开发,不断探索着减少解决误差的方法,现在常用的几种办法也在日常加工作业中得到了广泛应用,相信以后也会有更直接更简便的处理方法,来保证和提高加工精度,从而不断提高产品质量。

绝缘件加工中心精度有哪些?

1、定位精度和重复定位精度:定位精度和重复定位精度是十分重要的精度指标,综合反映了该轴各运动部件的综合精度,尤其是重复定位精度,它反映了该轴在行程内任意定位点的定位稳定性,这是衡量该轴能否稳定可靠工作的基本指标。在选择加工中心精度时,应注意定位精度不是机床的加工精度,但从机床定位精度可估算出该机床加工时能达到的精度,如在单轴上移动加工两个孔的孔距精度约为单轴在该段定位误差的1~2倍(具体误差值与工艺因素密切相关)。普通型加工中心已可加工6~7级精度工件,精密级加工中心可加工s级精度工件。

在精度标准的定义、测量方法和数据处理等多个方面,各国都有着不同程度的差别。在各类数控机床样本资料介绍中,常用的标准有德国的VD/DGa3441标准,美国的NMTBA标准,国际Iso230标准,日本的IsB标准,国标GB/JB标准,以及制造厂家的企业标准等等,在评定和检测上其精度数值是有差别的。在定位精度上,一些使用统计方法,有些应用极差方法。因此,在选型时应注意了解制造厂家所用的是何种精度标准,了解系统控制位置精度的控制方法是采用直接测量(闭环控制)还是间接位置测量(半闭环控制),了解数控系统与控制精度的分辨率,以便确保满足必要的加工精度。

2、切削精度:机床切削精度的验证可根据厂家提供的检验项目或双方协商确认的试切件图纸进行加工,加工后对工件尺寸精度、形状误差、位置误差及表面粗糙度进行检验。

3、几何精度:机床的几何精度是保证该机床加工工件精度的基础,一般不出现在标书的技术参数中,而在机床的验收条款里出现。但为了确保加工中心精度的保持性,往往要求制造商提供已交付用户的几何精度检查报告,以考察投标加工中心的几何精度和精度裕度。

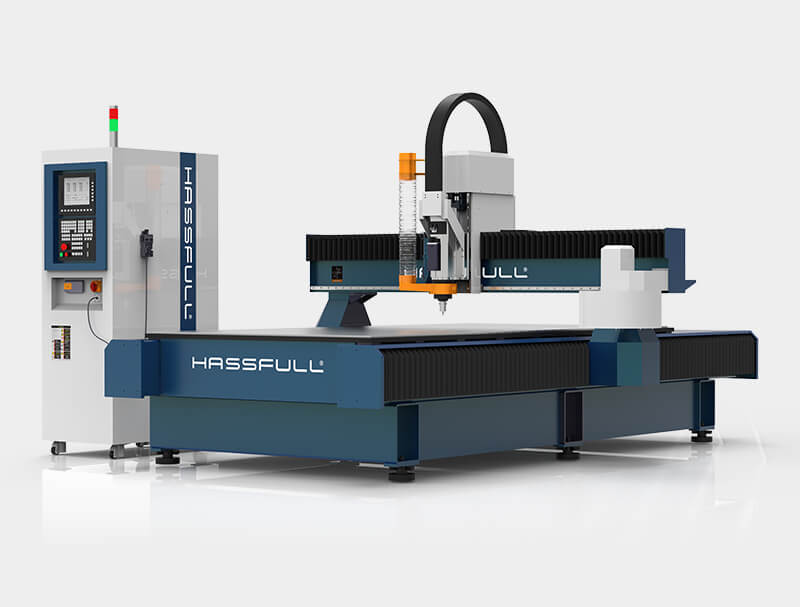

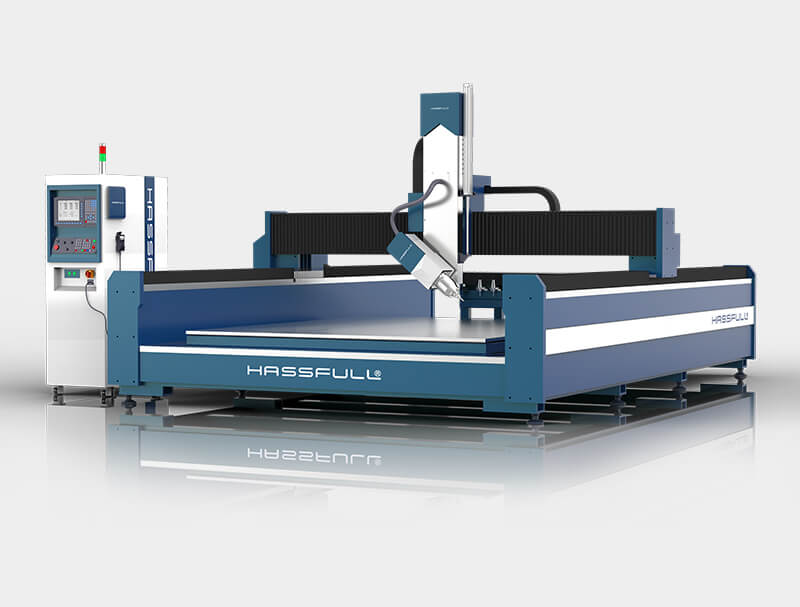

哈思孚HASSFULL加工中心

绝缘件加工中心的精度对于加工质量有着很关键的影响,因此对于精度,行业内一直在研究,不断探寻减少误差的方法。上述这些方法在日常操作中都是在应用的,相信不久的将来,会有更简单的方法,保证、提高加工精度,从而使得产品质量得到提高。