绝缘件加工中心干活老出错

绝缘件加工中心干活老出错?绝缘件加工中心的正确使用和参数正确设置,可以保证得到理想的加工效果。但是找我们实际的使用中,却会发生很多意想不到的问题。这些问题有可能是设备造成的,也有可能是操作员操作不当引起的。一个合格的操作人员,会懂得查找故障和问题,并且提出解决方案。今天我们就具体说下“绝缘件加工中心干活老出错”这个问题吧。

绝缘件加工中心干活老出错,主要有以下几个原因,我们来介绍下吧。

1、在高速加工中,绝缘件加工中心系统可能存在升降速误差和伺服系统滞后误差。

2、三轴数控端铣中,加工误差由线性逼近误差和法向矢量旋转误差两个因素组成。

3、由于控制系统、驱动系统和被控对象机电系统的惯性,加速度大时会出现冲击、振动、超程、失步等动态误差。

4、加工误差与加工面的法向曲率、刀具半径和插补长度有关,与插补长度的平方成正比。

5、法向量旋转误差是加工面法向量沿插补线方向旋转引起的,与刀具半径的大小成正比。

6、编程、刀具选择和人为因素也可能导致加工精度异常。

7、刀具材料和切削油性能影响造成的精度误差。

以下这些问题,都会导致加工效果不理想。有些是可以避免的,有些是不可避免的。

1、回零:对刀前,进行回零的操作,便于清除上次操作坐标数据,注意X、Y、Z三轴都要回零。

2、主轴正转:用“MDI”模式,通过输入指令代码使主轴正转,保持中等旋转速度。换成“手轮”模式,通过转换调节速率进行绝缘件加工中心移动操作。

3、X向对刀:用刀具在工件的右边轻轻的碰下,将机床的相对坐标清零;将刀具沿Z向提起,再将刀具移动到工件的左边,沿Z向下到之前的同一高度,移动刀具与工件轻轻接触,将刀具提起,记下机床相对坐标的X值,将刀具移动到相对坐标X的一半上,记下绝缘件加工中心的绝对坐标的X值、并按(INPUT)输入的坐标系中即可。

4、Y向对刀:用刀具在工件的前面轻轻的碰下,将机床的相对坐标清零;将刀具沿Z向提起,再将刀具移动到工件的后面,沿Z向下到之前的同一高度,移动刀具与工件轻轻接触,将刀具提起,记下机床相对坐标的Y值,将刀具移动到相对坐标Y的一半上,记下机床的绝对坐标的Y值、并按(INPUT)输入的坐标系中即可。

5、Z向对刀:将刀具移动到工件上要对Z向零点的面上,慢慢移动刀具至与工件上表面轻轻接触,记下此时的机床的坐标系中的Z向值,并按(INPUT)输入的坐标系中即可。

6、主轴停转:先将主轴停止转动,并把主轴移动到合适的位置,调取加工程序,准备正式加工。

绝缘件加工中心干活完成后,还有这些事情要做:

1、对绝缘件加工中心进行清洁出来,清理掉切屑,并且擦拭机身,打扫地面,保持车间环境清洁。

2、在绝缘件加工中心断电的情况下,对配件进行检查和更换,注意导轨上的擦油板,如果磨损需要及时更换新的。另外检查润滑油、冷却液,如果浑浊的话,那么就要更新了,再看看水位,如果低于度水位,那么就需要加水了。

3、关机程序要正确:我们依次关掉操作面板上的电源和总电源。如果没有什么特殊情况,遵循先回零、手动、点动、自动原则。绝缘件加工中心运行应先低速、中速、再高速。低速、中速运行时间不得少于2-3分钟无异常情况后,方可开始工作。

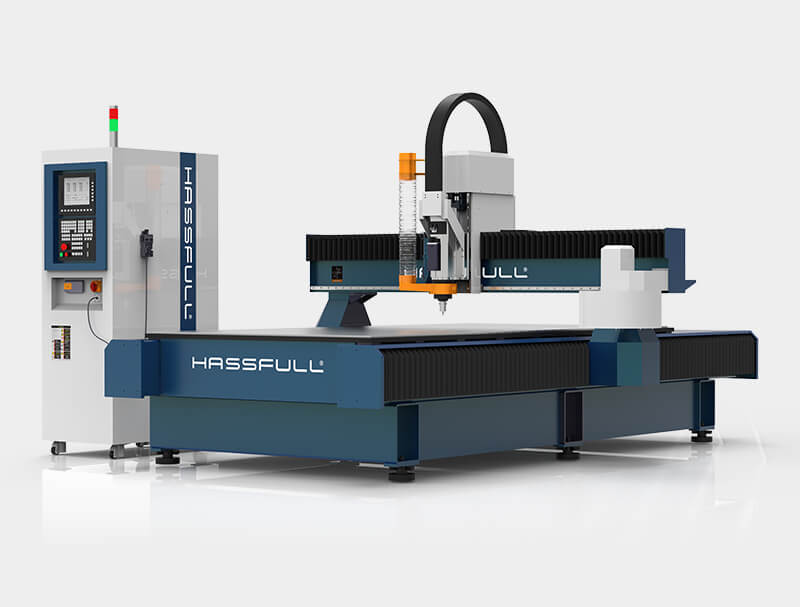

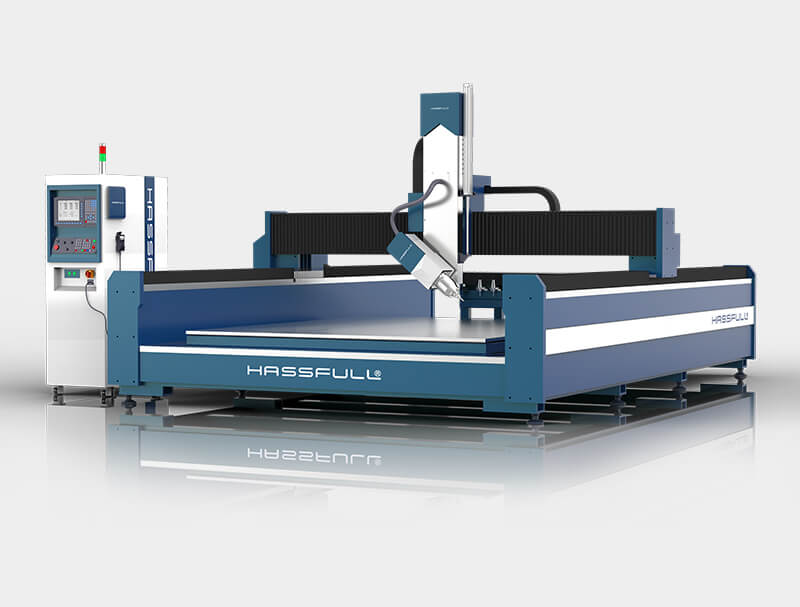

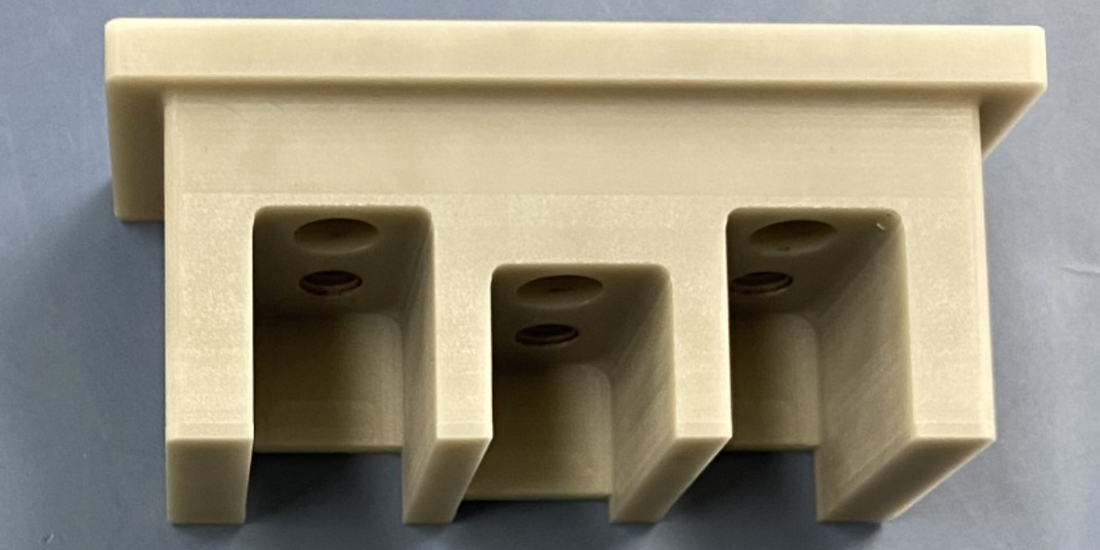

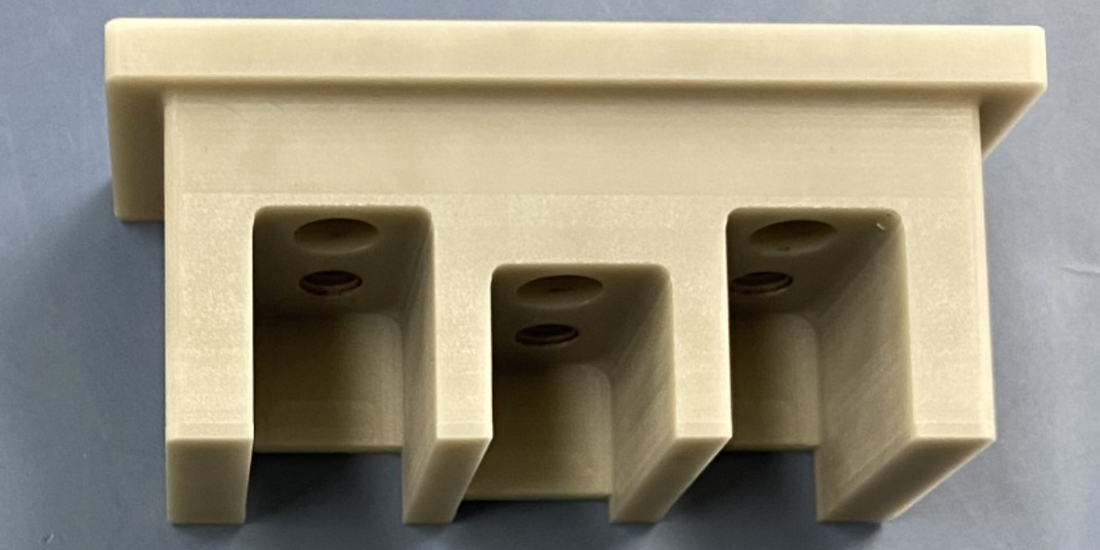

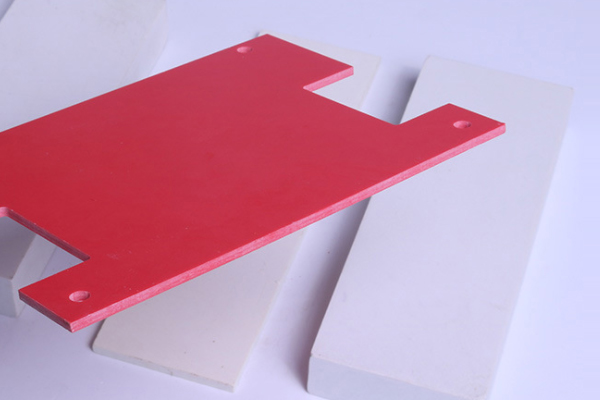

电木板CNC加工件展示

绝缘件加工中心干活老出错?绝缘件加工中心干活老出错,主要有以下几个原因,我们来介绍下吧。

1、在高速加工中,绝缘件加工中心系统可能存在升降速误差和伺服系统滞后误差。

2、三轴数控端铣中,加工误差由线性逼近误差和法向矢量旋转误差两个因素组成。

3、由于控制系统、驱动系统和被控对象机电系统的惯性,加速度大时会出现冲击、振动、超程、失步等动态误差。

4、加工误差与加工面的法向曲率、刀具半径和插补长度有关,与插补长度的平方成正比。

5、法向量旋转误差是加工面法向量沿插补线方向旋转引起的,与刀具半径的大小成正比。

6、编程、刀具选择和人为因素也可能导致加工精度异常。

7、刀具材料和切削油性能影响造成的精度误差。

以下这些问题,都会导致加工效果不理想。有些是可以避免的,有些是不可避免的。

想要加工出好的产品,我们不仅需要好的设备,也需要好的操作人员。

环氧垫

绝缘件加工中心干活提示,避免不再出错:1、回零:对刀前,进行回零的操作,便于清除上次操作坐标数据,注意X、Y、Z三轴都要回零。

2、主轴正转:用“MDI”模式,通过输入指令代码使主轴正转,保持中等旋转速度。换成“手轮”模式,通过转换调节速率进行绝缘件加工中心移动操作。

3、X向对刀:用刀具在工件的右边轻轻的碰下,将机床的相对坐标清零;将刀具沿Z向提起,再将刀具移动到工件的左边,沿Z向下到之前的同一高度,移动刀具与工件轻轻接触,将刀具提起,记下机床相对坐标的X值,将刀具移动到相对坐标X的一半上,记下绝缘件加工中心的绝对坐标的X值、并按(INPUT)输入的坐标系中即可。

4、Y向对刀:用刀具在工件的前面轻轻的碰下,将机床的相对坐标清零;将刀具沿Z向提起,再将刀具移动到工件的后面,沿Z向下到之前的同一高度,移动刀具与工件轻轻接触,将刀具提起,记下机床相对坐标的Y值,将刀具移动到相对坐标Y的一半上,记下机床的绝对坐标的Y值、并按(INPUT)输入的坐标系中即可。

5、Z向对刀:将刀具移动到工件上要对Z向零点的面上,慢慢移动刀具至与工件上表面轻轻接触,记下此时的机床的坐标系中的Z向值,并按(INPUT)输入的坐标系中即可。

6、主轴停转:先将主轴停止转动,并把主轴移动到合适的位置,调取加工程序,准备正式加工。

绝缘件加工中心干活完成后,还有这些事情要做:

1、对绝缘件加工中心进行清洁出来,清理掉切屑,并且擦拭机身,打扫地面,保持车间环境清洁。

2、在绝缘件加工中心断电的情况下,对配件进行检查和更换,注意导轨上的擦油板,如果磨损需要及时更换新的。另外检查润滑油、冷却液,如果浑浊的话,那么就要更新了,再看看水位,如果低于度水位,那么就需要加水了。

3、关机程序要正确:我们依次关掉操作面板上的电源和总电源。如果没有什么特殊情况,遵循先回零、手动、点动、自动原则。绝缘件加工中心运行应先低速、中速、再高速。低速、中速运行时间不得少于2-3分钟无异常情况后,方可开始工作。

4、规范操作。禁止在卡盘、顶尖处敲打、矫正、修正工件,确认工件和刀具夹紧后方可进行下一步操作。绝缘件加工中心上的保险和安全防护装置不得任意拆卸和移动。最高效的加工其实就是安全加工,绝缘件加工中心作为高效的加工设备关机时的操作一定要合理规范,这样既是对当前完成工序的保养,又是对下次开工做准备。

电气设备绝缘板

“绝缘件加工中心干活老出错”,这个问题介绍过了,我们或许只是提了一部分。在使用绝缘件加工中心的过程中,还会遇到很多问题,我们可以把它们记录下,并且进行解决,下次在遇到这样的问题,我们就知道怎么做了。